激光快速成形闭环控制系统的研究现状及发展趋势

1 引言

激光快速成形技术是在激光熔覆技术和快速原型技术基础上发展起来的一种无模快速制造技术,具有周期短、成本低、性能高等一系列突出特点,特别适用于传统机械加工方式难以完成的复杂形状、难加工材料零件的加工成形。

激光快速成形实际上是激光束、粉末材料、基体和气体之间相互作用的结果。成形过程的持续稳定进行将受到诸多因素的影响。因此,分析加工参数及其耦合作用对成形构件尺寸精度和性能的影响规律,并通过对激光快速成形过程中所发生的典型物理现象进行深入研究,以实现对重要过程参量的有效控制,将是激光快速成形研究领域所面临的重要技术挑战。

2 激光快速成形过程中的闭环控制

2.1 闭环控制及激光快速成形的影响因素

闭环控制是由信号正向通路和反馈通路构成的闭合回路自动控制系统,即从输出量变化取出控制信号作为比较量反馈给输入端控制输入量,通过比较系统行为与期望行为之间的偏差, 并消除偏差以获得预期的系统性能。闭环控制系统主要由控制器、受控对象和反馈通路构成,既存在由输入到输出的信号前向通路, 也包含从输出端到输入端的信号反馈通路,且两者的相位相反,因此,闭环控制系统又称为反馈控制系统。与开环控制系统相比,闭环控制系统具有很强的抑制干扰能力,对软件特性变化不敏感,并能改善系统的响应特性,只要被控量偏离规定值,就会产生相应的控制作用去消除偏差。

激光快速成形过程受到很多因素的影响,这些因素主要包括激光功率、光斑尺寸、激光束模式、保护气体流量、粉末传输气体流量、扫描速度、送粉量、材料性能(吸收率、热传导率和熔点等)、粉末特性(颗粒尺寸分布和形状)、单层高度、搭接量和成形轨迹等。这些因素都不同程度的影响了成形构件的质量,且可通过一些过程输出参量(如熔池的形状和尺寸、熔池温度、熔池冷却速率、等离子体等)体现出来。因此,在成形过程中对输出参量进行实时监测,并将监测信息用于反馈调节工艺参数,以此可以实现激光快速成形过程的闭环控制。

2.2 成形构件尺寸精度闭环控制

成形构件的尺寸精度主要是由熔池形状和尺寸控制,而熔池的形状和尺寸又与激光功率和送粉率等因素密切相关。因此,利用表面形态反射技术对熔池表面形变进行显像和测量,并通过提取形变信息反馈控制工艺参数,就可以实现成形构件尺寸控制。而熔池的形态变化也可利用激光三角测量原理对熔池附近已熔覆点和未熔覆点的高度差进行实时检测,通过层厚信息反馈控制工艺参数,来调控单层熔覆厚度。但这些控制过程是在开环条件下进行的。

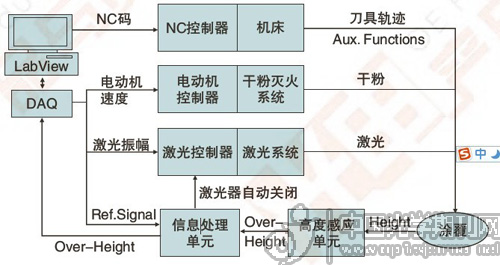

美国密西根大学CLIAM实验室利用熔池自发光、小目标的特性发展了限制最大沉积高度的闭环控制系统。该系统主要由光学传感器和反馈信号处理器组成,其控制的主要思想是当激光快速成形过程中产生过沉积时能够快速响应降低激光功率或送粉率。实现控制的主要过程是光学传感器采集熔池图像,并对检测图像进行实时诊断分析,在光学传感器中图像的位置反映了熔池的高度变化。当熔池的高度高于预定的高度时,传感器捕获熔池图像,然后将相应的信号传输至信号处理器和激光功率控制器或粉末传输系统,降低激光功率或送粉率,使超过预定高度的区域停止沉积,使该处不再增高,直到成形件各部分高度均匀一致。图1为其控制系统示意图。

图1 激光快速成形控制系统示意图

在激光快速成形过程中,由于工艺不稳定而产生凹凸,在多次层叠制造过程中就会形成恶性循环, 凹处越凹、凸处越凸,严重影响了成形构件的制造精度。为此,清华大学宁国庆等采用红外高度传感器对沉积高度进行了检测,并通过调节送粉率实现对成形过程送粉量的闭环控制。为了解决发送送粉量控制信号至送粉电机响应的延时问题,他们采用了如下策略:在前一熔覆层记录凸起点,在下一层根据前一层的记录数据提前给出送粉量的控制信号,粉末经传送延迟后正好在凸起点到达熔池。提前量要根据激光扫描速度、总的延迟时间、送粉量控制系统的控制周期仔细计算,并经过实验校正。结果对熔覆层高度的检测和对送粉量的闭环控制大大提高了激光直接制造过程的稳定性和质量。

2.3 熔池温度的闭环控制

熔池温度是影响成形构件质量的重要因素。熔池温度过低,由于粉末颗粒未能充分熔化,将导致成形构件致密性降低,严重影响成形构件组织性能。而熔池温度过高,必将增大熔池的尺寸,从而导致成形构件尺寸精度的降低。因此,对熔池温度进行闭环控制是改善成形质量和精度一个重要措施。

D. R. Hand等采用双色高温计对熔池温度进行了实时监测,结果发现累积温度对成形质量有较大影响,通过实时调整激光功率实现了对熔池温度的闭环控制。

美国Dongming Hu等利用CCD摄像机对熔池及其周围区域进行红外成像,通过图像的灰度分析及标定,得到与温度分布相对应的灰度分布,并用有限元法建立了熔池热行为模型,通过控制激光器的输出功率和扫描速度实现对熔池的闭环控制,从而获得了高度和宽度均匀一致的成形构件。沈阳自动化研究所利用双波长辐射图像的比色法进行温度的测量,实现了熔池温度的实时监测,并研究了熔池温度激光功率、扫描速度以及送粉量之间的关系,从而实现熔池温度场的检测与控制。

2.4 粉末传输稳定性的闭环控制

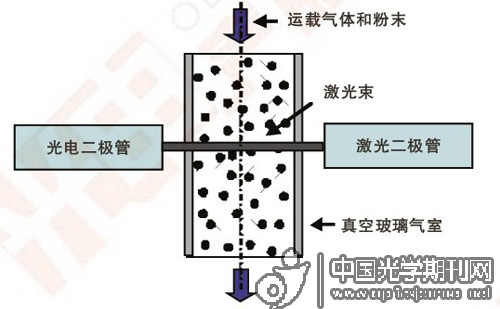

粉末传输稳定性是影响成形构件尺寸精度和表面粗糙度的重要参量。目前,粉末传输稳定性控制主要是将二极管激光器发出的激光束横向穿过粉末流,然后被光电二极管接收。当送粉流量发生波动时,由于粉末对激光的漫射、吸收和反射的改变,从而导致光电二极管所接受的激光能量发生变化,其输出电压也随之改变。利用输出电压和送粉率之间的定量关系,即可实现送粉率的实时监测与控制。图2为送粉率实时监测装置示意图。

图2 送粉率实时监测装置示意图

2.5 沉积材料成分的闭环控制

激光快速成形过程中合金成分的实时监测与控制是获得所设计组织和性能的先决条件,也是当前激光快速成形领域所面临的一项重要技术挑战。激光快速成形过程中包含着复杂的相互作用,其中典型物理现象是激光与沉积材料相互作用所产生的等离子体。等离子体在时间和空间上的演化可分成等离子体形成、自由电子与离子重新复合和原子驰豫三个瞬态阶段。高能激光束作用于沉积材料,首先通过“多光子吸收”电离出少量的“诱发”电子,电子在激光电场的加速作用下与其他原子碰撞,发生雪崩电离,最终形成高温高压等离子体。等离子体形成初期,韧致辐射和复合辐射占主体,表现为强连续背景谱。而后各种元素的原子和离子开始辐射出相应的特征谱线,这些谱线叠加在连续背景辐射上。随着等离子体逐渐膨胀和冷却,连续背景辐射迅速衰减,各种元素的原子谱线和离子谱线变得越来越窄,越来越弱,但信号与背景的强度比值逐渐得到改善。最后原子光谱和离子光谱缓慢衰减,来自单分子的元素谱线开始出现。由于谱线信号强度与元素的含量具有一定的量化关系,因此通过分析谱线的强度即可实现元素定量分析。

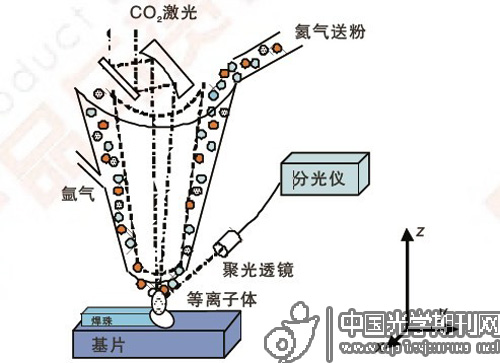

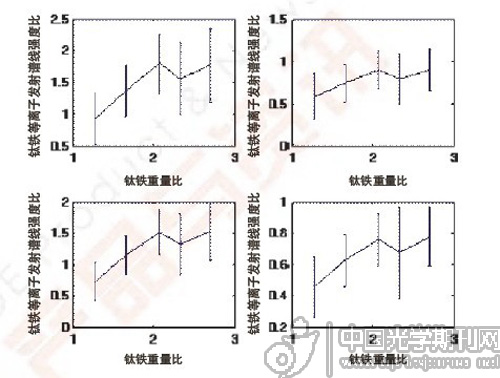

激光快速成形独特的工艺过程使其光谱分析有着自身的特点,这主要体现在以下两个方面:一是激光快速成形多采用连续波激光束,其能量密度相对较低,等离子体连续辐射背景较弱,谱线的轮廓清晰,空间分辨率高,无需带门控探测器进行延迟测量;二是激光快速成形过程中始终伴随着等离子体的产生,因此,通过光学采集系统和光谱仪对等离子体发射谱线的连续采集和时空分辨,处理器对元素谱线强度与定标曲线的实时对比,并通过反馈信号控制各料筒的送粉量,以此可实现对整个激光快速成形过程中合金成分的定量分析与控制。图3为激光快速成形过程中等离子体光谱测量示意图。图4所示为激光快速成形Ti-Fe合金等离子体发射谱线强度与成分之间关系曲线。

图3 激光快速成形过程中等离子体光谱测量示意图

图4 钛铁等离子发射谱线强度比-钛铁重量比关系曲线

3 结束语

激光快速成形技术要进入大规模工程应用,必须对成形过程进行实时监控,并根据反馈结果对工艺参数不断加以修正,形成激光快速成形的闭环控制,以确保成形过程的稳定性与结果的可靠性,从而实现激光快速精密成形及成形过程的智能化。为此,今后激光快速成形闭环控制系统研究的工作重点主要包括以下几个方面:

1) 激光快速成形过程受很多因素的影响,且诸因素间存在着复杂的耦合相互作用。因此,系统研究诸因素对成形质量的影响规律,深入探讨因素间耦合作用内在机制,对激光快速成形过程中闭环控制具有重要的理论和实验指导作用;

2) 将材料成分设计和CAD设计相融合,利用激光快速成形过程中发生的典型物理现象发展新的检测技术,并通过过程参量信号反馈控制特定工艺参数,实现成形构件微观组织闭环控制;

3) 采用先进的控制技术,实现激光快速成形过程中多因素的实时控制,以提高成形过程的稳定性和可靠性。

王存山 大连理工大学三束材料改性实验室

转自《光电产品与咨询》(http://www.opticsjournal.net/) 和《激光与光电子学进展》